Программа

"Балансировка" предназначена для одно- и двух плоскостной балансировки роторов в собственных подшипниках и на балансировочных станках.

Программа

"Балансировка" позволяет проводить измерения и расчеты по методике, основанной на определении коэффициентов влияния.

ОСНОВНЫЕ ФУНКЦИИ ПРОГРАММЫ

1. При измерении:

Контрольный пуск – разовое измерение амплитуды и фазы вибросигнала по одному или двум каналам;

Автоматический режим – штатный режим балансировки;

Контроль амплитуды и фазы – контроль вибросигнала в реальном времени с показом графиков;

Ручная подгонка наиболее оптимального расположения грузов в плоскостях коррекции

Ручной ввод параметров (значений вибросигналов и пробных грузов) для расчета балансировочных масс.

Регистрация и ввод в БД названий вибродатчиков и их чувствительностей.

Настройка датчика оборотов.

2. При проведении расчетов:

Сложение векторов для получения одной балансировочной массы из двух;

Разложение вектора по заданным массам и углам для получения двух балансировочных масс;

Проведение расчетов по центровке машин.

Рис.1. Главное окно режима Балансировка.

1. Проведение измерений

Балансировка проводится с использованием вибродиагностических приборов фирмы ИНКОТЕС. Для контроля числа оборотов в состав прибора входит фотодатчик (фазоотметчик оборотов) ДО-01, для измерения вибросигналов - два вибродатчика. Балансировка проводится по любой из первых трех гармоник.

Для проведения балансировки на объект устанавливаются один или два вибродатчика (в зависимости от режима балансировки), датчик оборотов ДО-01 направляется на отражающую метку, нанесенную на ротор.

При проведении измерений пользователь имеет возможность настроить датчик оборотов ДО-01, ввести в базу данных тип вибродатчиков, установить чувствительность входа виброизмерительных каналов. А также выбрать параметры измерения:

- режим одно- или двухплоскостной балансировки;

- рабочую гармонику – 1-ю, 2-ю или 3-ю для отображения по умолчанию;

- положительный или отрицательный фронт запуск от синхросигнала;

- уровень запуска, с возможностью подбора опытным путем для обеспечения стабильной работы;

- количество усреднений;

- канал А или Б;

- установить визуальный контроль сигнала.

Контрольный пуск предназначен для проведения разового измерение амплитуды и фазы вибросигнала для контроля или ручной балансировки.

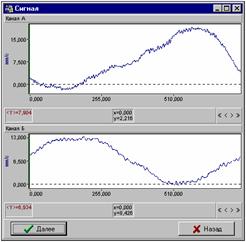

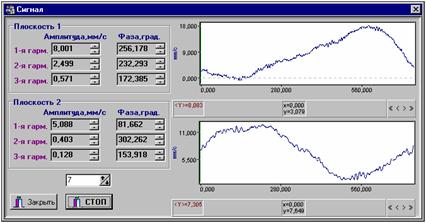

Рис.2.Графики вибросигналов

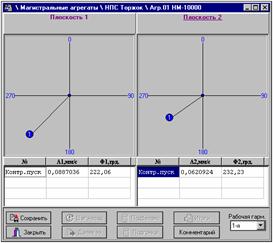

Рис.3. Результат контрольного пуска.

В процессе измерения оператору выдается контрольная информация: в окне "Обороты" непрерывно отображается значение частоты вращения ротора; в окне "Сигнал" (рис.2) отображается форма вибросигнала по одному или двум каналам.

После проведения измерения представляется векторная диаграмма распределения дисбаланса по плоскостям коррекции со значениями и углами расположения неуравновешенных масс (рис.3). Результаты измерения можно сохранить.

Автоматический режим балансировки.

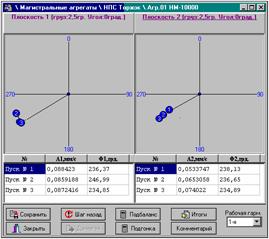

Рис.4. Отображение результатов двухплоскостной балансировки.

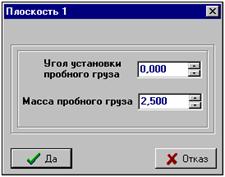

Рис.5. Ввод массы и угла пробного груза.

В процессе балансировки определяются дисбалансы и их фазы при пуске без груза, отображаются векторные диаграммы распределения дисбаланса по плоскостям коррекции со значениями и углами расположения неуравновешенных масс (рис.4). Результаты измерений рассчитываются для 3-х гармоник.

Возможности Пользователя при управлении измерением:

- повтор измерительного цикла или переход на следующий;

- запись промежуточных результатов на диск;

- ввод значений угла установки и массы пробного груза для одной или двух плоскостей коррекции (рис.5) в диалоговом режиме;

- просмотр углов и масс корректирующих грузов;

- ввод комментария к измерению;

- проведение дополнительного пуска с целью уточнения результатов;

- проведение ручной подгонки грузов с помощью векторной диаграммы;

- выбор индицируемой гармоники;

- просмотр векторной диаграммы с нанесенным вектором дисбаланса по плоскостям коррекции, со значениями и углами расположения неуравновешенных масс при пробном грузе, находящемся в плоскости;

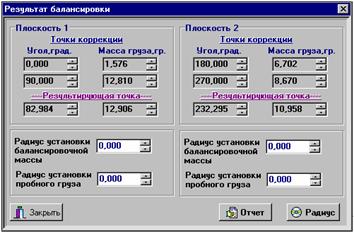

- просмотр любой из 3-х гармоник, для которых рассчитываются результаты измерений, (рис.6);

- для случая, когда радиусы установки пробного груза и балансировочной массы различаются, пересчет результатов балансировки с учетом разницы в радиусах установки;

- формирование отчета о балансировке в конце измерительного цикла;

- сохранение и распечатка отчета.

Рис.6. Результаты балансировки.

Режим Подбалансировка предназначен для устранения остаточного дисбаланса методом расчета величин и углов расположения остаточного дисбаланса по плоскостям коррекции после установки корректирующих грузов в автоматическом режиме

Ручная подгонка

После выполнения измерений может быть осуществлена подгонка наиболее оптимального расположения грузов в плоскостях коррекции с использованием векторных диаграмм ручным перемещением грузов в плоскостях коррекции последовательными шагами. При ручном перемещении "тяжелой точки ротора" в одной плоскости ее перемещение во второй плоскости осуществляется автоматически на основе рассчитанных коэффициентов влияния. В результате перемещения векторов плоскость коррекции изменяется и рассчитываются новые векторы. Программа позволяет провести до 9-и шагов компенсации дисбаланса. При проведении ручной подгонки предусмотрено отображение информации в графическом и табличном виде, просмотр и сохранение результатов балансировки, формирование отчета.

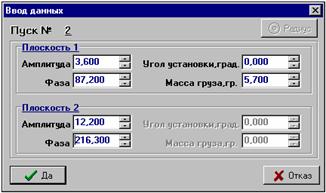

Ручной ввод значений амплитуды и фазы дисбаланса для каждой плоскости, а также массы и угла расположения пробного груза (рис.8) при проведении балансировки или подбалансировки применяется в случае, когда информация по дисбалансу получена с помощью других приборов.

Контроль амплитуды и фазы позволяет проводить непрерывный контроль числа оборотов, амплитуды и фазы трех гармоник одновременно по одному или двум каналам.

Рис.7. Режим «Подгонка».

Рис.8. Ввод данных при ручном режиме.

Рис.9. Контроль амплитуды и фазы.

2. Проведение расчетов.

Режим предназначен для проведения математических расчетов по результатам измерений, в частности, вычислить сумму двух или более векторов при заданных углах и компенсирующих массах, разложить вектор на два при заданных углах или при заданных массах, а также провести расчеты по центровке присоединяемых объектов.

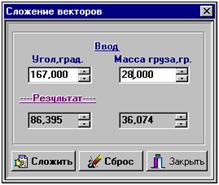

Сложение векторов позволяет проводить сложение нескольких масс, установленных на одном радиусе на плоскости, для получения суммарной массы и угла установки ее на плоскости.

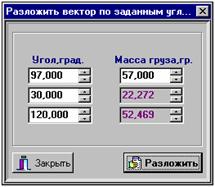

Разложение вектора по заданным углам позволяет проводить разложение введенного вектора массы на два вектора с введенными значениями углов и рассчитанными массами. Аналогично, Разложение вектора по заданным массам позволяет проводить разложение введенного вектора массы на два вектора с введенными значениями масс и рассчитанными углами.

Рис.10. Сложение векторов.

Рис.11.Разложение векторов

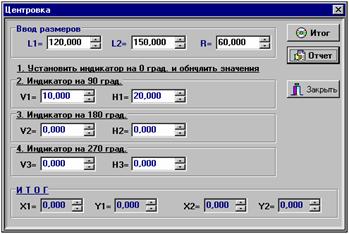

Центровка позволяет проводить расчет по центровке присоединяемых объектов.

Измерения производятся с помощью стандартных стрелочных приборов центровки, результаты вводятся в окне Центровка (рис.12). Перед проведением контроля относительного смещения полумуфт при их совместном развороте и перед вводом полученных данных необходимо ввести информацию о геометрических размерах прицентровываемого объекта:

L1 - расстояние от торца полумуфты до плоскости передних опор прицентровываемой машины;

L2 - расстояние от торца полумуфты до плоскости задних опор прицентровываемой машины;

R - радиус полумуфты прицентровываемой машины (или в случае его значительного отличия от радиуса измерения осевого зазора - радиус измерения).

Рис.12. Окно "Центровка".

Проверка центровки роторов выполняется с использованием двух стрелочных индикаторов, устанавливаемых на ободе полумуфты постоянно установленной машины в радиальном и осевом направлениях с помощью специального приспособления.

Измерения относительного смещения полумуфт в радиальном и осевом направлениях производятся последовательно в четырех позициях при совместном развороте полумуфт. Первая (исходная) позиция - 0°, когда датчики располагаются в верхнем положении. При этом величины смещений обнуляются. Вторая позиция - 90°, когда датчики располагаются справа, если смотреть на прицентровываемую машину со стороны окончательно установленной машины. Величина радиального смещения обозначена V1, осевого - H1. Третья позиция - 180°, когда датчики располагаются снизу. В этом случае величина радиального смещения обозначена V2 осевого - Н2. Четвертая позиция - 270°, когда датчики располагаются слева, если смотреть на прицентровываемую машину со стороны окончательно установленной машины. Величина радиального зазора обозначена V3, осевого НЗ.

Результаты измерений во всех четырех позициях вводятся в соответствующие поля и производится расчет необходимых величин смещения опорных узлов прицентровываемой машины в горизонтальной (X) и вертикальной (Y) плоскостях для передней (1) и задней (2) опор. Причем, в горизонтальной плоскости положительному направлению соответствует перемещение вправо (если смотреть со стороны окончательно установленной машины), а отрицательному - влево. В вертикальной плоскости положительным является направление вверх. После смещения опорных поверхностей прицентровываемой машины, выполненного на основании результатов расчета, производится повторная проверка относительного смещения полумуфт, по результатам которой делается вывод о качестве центровки. По результатам центровки формируется отчет.